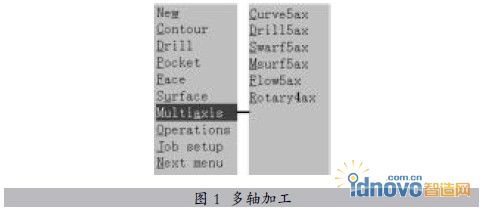

在三軸數(shù)控機(jī)床加工中,規(guī)則斜面和曲面可以通過插補(bǔ)的方法來加工,但精度和效率不高,對(duì)于一些特殊的曲面,通常需要多軸聯(lián)動(dòng)加工。多軸加工相對(duì)于三軸加工有許多優(yōu)勢(shì),比如擴(kuò)大了加工范圍,提高了加工精度和效率等。目前多軸曲面加工一般都是借助各種CAM軟件進(jìn)行編程,MasterCAM 就是其中之一,它提供的曲線(Multiaxis→Curve5ax)、鉆孔(Multiaxis→Drill5ax)、拔摸角面(Multiaxis→Swarf5ax)、曲面流線(Multi-axis→Msurf5ax)、多重曲面(Multiaxis →Flow5ax)和旋轉(zhuǎn)四軸(Multiaxis→Rotary4ax)等多軸加工方法,如圖1所示。尤其是在多重曲面加工方面,MasterCAM達(dá)到了實(shí)用化的階段:Mas-terCAM能夠把CAD造型和CAM數(shù)控編程集成于一個(gè)系統(tǒng)環(huán)境中,完成零件的造型、刀具路徑的生成、加工模擬仿真、數(shù)控程序生成以及與數(shù)控機(jī)床進(jìn)行通訊,完成數(shù)據(jù)傳輸,最終完成零件的加工。

一、問題的提出

葉輪在目前很多行業(yè)中得到了廣泛的應(yīng)用,如圖2所示。由于葉輪屬于動(dòng)力元件,其成型技術(shù)往往影響到所設(shè)計(jì)產(chǎn)品的性能。加之所有葉片都比較薄,加工時(shí)易變形,導(dǎo)致最終葉片截面形狀與原設(shè)計(jì)有較大誤差。

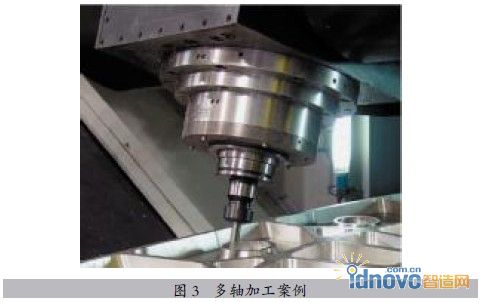

葉輪的曲面特點(diǎn)如采用普通的三軸數(shù)控加工方法,非常困難,不僅裝夾次數(shù)多,而且在加工葉片底部時(shí)會(huì)在頂部存在干涉現(xiàn)象,因此往往要求多軸數(shù)控機(jī)床進(jìn)行加工才能完成。而采用MasterCAM造型,并用曲面多軸加工方法生成走刀路徑,則刀具軸線方向可以根據(jù)曲面特點(diǎn)自由控制,因此刀具的實(shí)際加工角度和切削條件得到改善(圖3),一次裝卡就可以把葉片以及葉根同時(shí)加工出來,同時(shí)能保證加工后葉片的變形小,葉片表面的光潔度高,從而提高了葉輪的加工質(zhì)量和效率。

二、零件造型和零件加工工藝分析

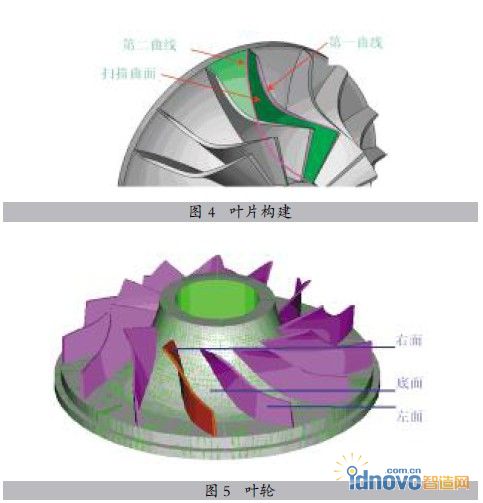

根據(jù)圖2所示,分析零件的結(jié)構(gòu)和特點(diǎn),確定CAD造型方法,在MasterCAM 繪圖區(qū)依據(jù)零件圖生成零件模型:該零件為回轉(zhuǎn)零件,采用旋轉(zhuǎn)功能構(gòu)建基體,繪制第一曲線和第二曲線,如圖4所示,并生成掃描曲面構(gòu)建葉片,周邊葉片結(jié)構(gòu)相同,采用旋轉(zhuǎn)復(fù)制功能生成其余葉片。葉片槽中包含葉片的左右兩面、傾斜曲線和底面,如圖5所示。

從葉輪的結(jié)構(gòu)分析,其葉身型面部分為復(fù)雜的空間曲面,各部分的曲率和扭轉(zhuǎn)變化都較大,且為動(dòng)力等裝置的重要部件,所以在制造過程中要保證葉輪的質(zhì)量性能。型面的加工質(zhì)量直接影響其工作性能,還可能影響整機(jī)性能。葉片的材料要求有很高的質(zhì)量強(qiáng)度比,加工中難切削,切削抗力大,引起的變形也大。由于其截面形狀,在葉盆和葉背方向上抵抗變形的能力也不同,進(jìn)排邊緣處又較薄,加工中的形變很復(fù)雜,對(duì)數(shù)控加工提出了很高的要求。

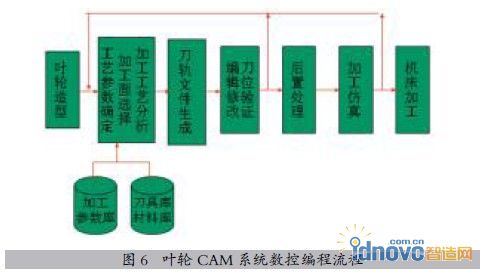

葉輪的制造工藝過程大致為:確定葉輪的基本參數(shù)→制作零件毛坯→毛坯探傷檢驗(yàn)→CAM建模并生成程序→葉輪加工→檢驗(yàn)。葉輪CAM系統(tǒng)數(shù)控編程流程如圖6所示。

三、葉輪加工實(shí)例

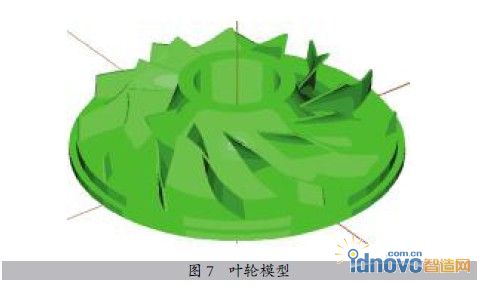

如圖7所示,該葉輪的基本參數(shù)為:葉輪直徑為425.45mm,孔徑為110mm,高度為106mm,葉片均勻分布12處,五軸聯(lián)動(dòng)銑削葉片曲面理想的加工方案如下。

(1)去除余料,刀具沿軸線螺旋走刀,去除余料。

(2)銑削葉片,刀具沿軸線螺旋走刀,從一端走到另一端。

(3)去除殘角,精銑底面和葉片,保證精度和表面光潔度。

(4)銑削葉根的過渡面時(shí),確保葉片兩端的凸臺(tái)不受損傷。

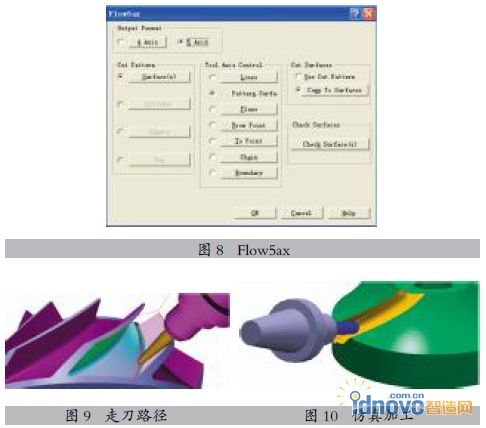

在CAM菜單中點(diǎn)擊“ToolPaths”→“Job Setup”,設(shè)置葉輪毛坯,選擇“ToolPaths”→“Multiaxis”→“Flow5ax”,系統(tǒng)顯示如圖8所示對(duì)話框。在“Output Format”(輸出模式)選項(xiàng)中選擇“5Aaxis”(五軸),“Cut Pattern”(切削模式) 選項(xiàng)中選擇“Surfaces”(曲面),“Tool Axis Control”(刀具軸線控制方式) 選項(xiàng)中選擇“Pattern Surfaces”(模式曲面),“Cut Surfaces”(被切削曲面)選項(xiàng)中選擇“Comp to Surfaces”(補(bǔ)償曲面)。以上設(shè)置表示,生成刀具的路徑為五軸加工刀具路徑,用所選擇的曲面定義刀具路徑所在區(qū)域,刀具軸線與切削模式中選擇的曲面法線重合,系統(tǒng)將刀具位置投影到所選擇的被切削曲面上,并對(duì)刀具矢量進(jìn)行補(bǔ)償以防止過切。

對(duì)于葉片銑削,可采用近似于螺旋的走刀路徑。刀具相對(duì)于葉片繞軸線做旋轉(zhuǎn)運(yùn)動(dòng),同時(shí)沿軸線作直線運(yùn)動(dòng),如圖9所示。路徑仿真如圖10所示。

采用這種走刀路徑,葉片的變形小,質(zhì)量可靠,且葉背和葉盆刀痕勻布,余量均勻,減少了后續(xù)打磨和拋光等工序的工作量,可明顯地提高葉片的生產(chǎn)效率。

四、加工程序后置處理

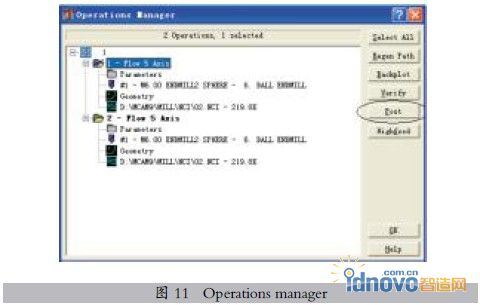

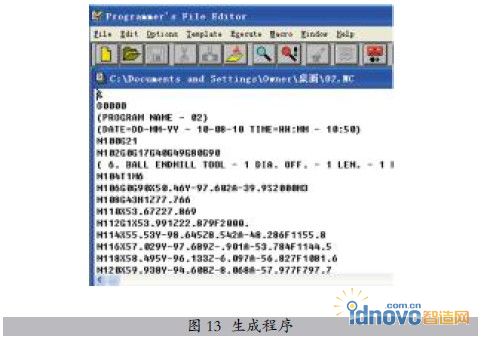

操作者點(diǎn)擊“Operations manager”,系統(tǒng)彈出圖11所示界面,選擇“Post”選項(xiàng),彈出如圖12所示對(duì)話框,點(diǎn)擊“OK”,生成加工程序,如圖13所示。

五、結(jié)束語

本文通過采用MasterCAM中的曲面多軸銑削功能,利用軟件建模和CAM生成加工程序,方便地解決了葉輪葉片的銑削問題。同時(shí),也為其他類似曲面的加工提供參考,充分發(fā)揮了多軸聯(lián)動(dòng)加工中心的應(yīng)用價(jià)值。曲面多軸加工,也存在一些不足,刀具選擇受零件形狀影響比較大,葉片扭曲的角度和被加工葉片的高度限制了所選刀具的長(zhǎng)度。在多軸加工條件下,一般是選擇球頭刀行切的方法加工,刀具與加工后形成的被加工表面屬于點(diǎn)接觸類型,加工時(shí)間較長(zhǎng)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF